■PellasXペラスのペレットバーナーの技術革新1

PellasXペラスのペレットバーナーは日々の研究で技術革新を進めています。最新の技術をご紹介します。

■高クローム合金の採用

ペレットバーナーの耐久性を左右するのは燃焼部(チャンバー)です。耐熱性と耐食性が求められる最も重要な部位です。ペラスはより耐久性の高い「高クロム合金」への材質変更を進めています。

ペラスのペレットバーナーは全ての機種の燃焼部を「高クロム合金」への変更を進めています。

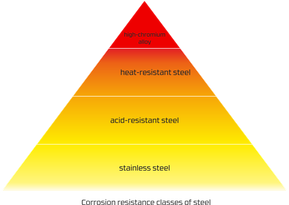

クロム含有量が24%から32%の高クロム合金(high-chromium alloy)は、炭素とシリコンを含む化合物で、高温腐食に対して優れた耐食性を備えています。

この材料で作られたバーナー燃焼室は、主に金型での鋳造により、耐熱鋼(heat-resistant steel)よりもはるかに長い高温負荷に耐えます。

■1.4841耐熱鋼(heat-resistant steel)

平均クロム含有量は25%、ニッケルは20%です。主にクロムにより耐食性を向上させています。

■高クロム合金(high-chromium alloy)

クロム含有量が25%であるのに対しニッケルを4〜5%に抑えて、シリコンは1.5%、マンガンとモリブデンを1%追加することで耐食性をより向上させています。

(モリブデンは孔食に対する耐性を高め、ニッケルはその可塑性を向上させます)

また、耐熱鋼による曲げや溶接の加工は、素材組織の構造を変化させ、腐食の原因になります。それに対して新しくペラスが採用する高クロム合金と白熱耐性合金を用いて鋳造された燃焼炉は、耐熱性と寿命に影響を与える溶接や曲げ加工の必要がありません。

下の画像は1100℃の高温の炉で燃焼と冷却を各4時間経過後の燃焼部の画像です。これまでの耐熱鋼(heat-resistant steel)に対して「高クロム合金」(high-chromium alloy)はほとんど劣化が見られません。

■高クロム合金の採用状況

2021年5月現在「高クロム合金」を採用しているモデルは下記の通りです。

●REVO MICRO 16 kW

●M 350 kW 、M 500 kW

今後すぐに採用予定のモデルは以下の通りです。

●REVO MINI 26 kW,

●M MICRO 16 kW、26 kW、35 kW

その他のモデルも織り込んで行く予定です。

ユーロストーブ

ユーロストーブ